How is microfiber leather made?

Making microfiber leather is a cool process! Let me walk you through how this synthetic material goes from raw materials to the soft, durable leather we use.

First, start with the raw materials. Microfiber leather is made from synthetic fibers, usually polyester and polyurethane (PU). Polyester is a type of plastic, and PU is another synthetic material. These are chosen because they’re strong, flexible, and can be processed to look like leather.

Next, make the microfibers. The polyester is melted down and forced through tiny holes in a tool called a spinneret. This creates ultra-fine fibers—so small they’re called “microfibers.” These fibers are much thinner than a human hair! They’re then woven together to form a dense, fabric-like base. Think of it as weaving a very tight mesh with threads thinner than silk.

Then, build the structure. The microfibers are bonded together to form a base layer. This base is like the “skeleton” of the microfiber leather. It’s strong and flexible, but still needs a coating to look and feel like leather. Some manufacturers add a layer of foam or another material to make it softer, especially for furniture.

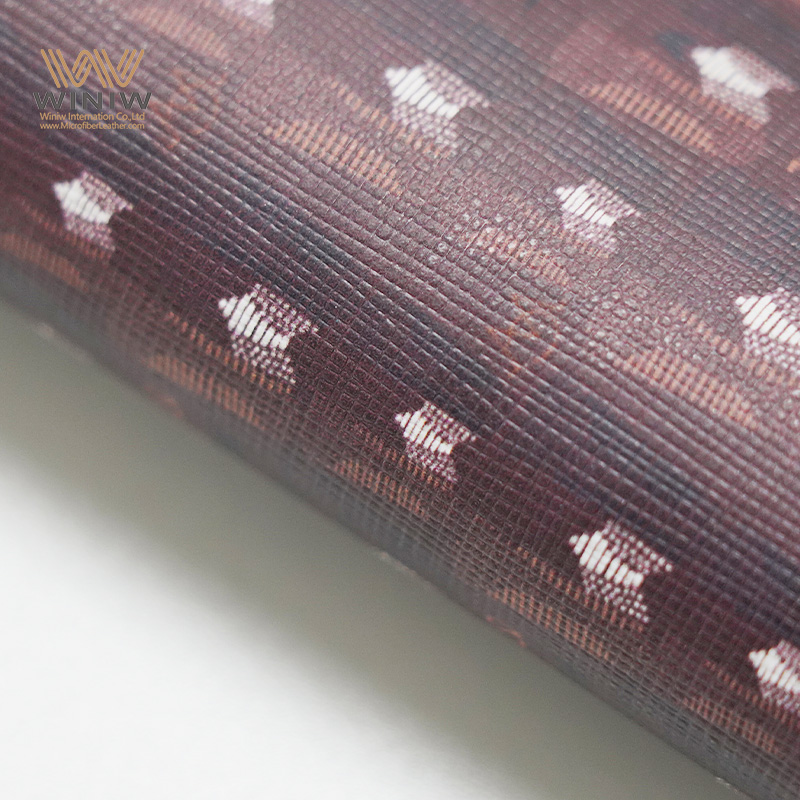

Apply the PU coating. A layer of polyurethane is spread over the microfiber base. This PU layer is what gives microfiber leather its smooth, leather-like surface. It can be textured to mimic the look of real leather—like cowhide or suede. The PU is also treated to be water-resistant and durable. Sometimes, they add pigments here to give it color.

Process the surface. After the PU coating dries, the material goes through more steps to make it look better. They might emboss it with a pattern to create a leather-like texture. Or they might sand it to make it feel softer, like suede. This step is where microfiber leather gets its final look and feel—smooth, rugged, or somewhere in between.

Test and finish. The finished microfiber leather is tested for quality. They check if it’s durable, water-resistant, and if the color stays strong. If it passes, it’s cut into sheets or rolls, ready to be made into products like couches, bags, or shoes. Some manufacturers add an extra protective layer to make it even more fade-resistant or easy to clean.

Compare it to real leather. Real leather is made from animal skins, which are tanned and treated. Microfiber leather is 100% synthetic, so no animals are used. The process is more controlled, meaning microfiber leather has a consistent quality, while real leather can vary. Also, microfiber leather is often cheaper to produce, which makes it more affordable for consumers.

In the end, making microfiber leather is a mix of science and craft. It turns simple plastic materials into a versatile, durable product that looks and feels like real leather. Next time you use a microfiber leather item, you’ll know how many steps went into making it so nice!